Автоматизация производства: роль фрезерных станков с ЧПУ

Автоматизация производства металлообработки представляет собой эволюционный процесс, при котором функции управления и контроля, традиционно выполняемые операторами станков, передаются автоматическим устройствам и системам. В современных условиях автоматизация является ключевым фактором повышения эффективности предприятия, позволяя существенно сократить время производства изделий, улучшить качество выпускаемой продукции и снизить её себестоимость. Особую роль в этом процессе играют фрезерные станки с числовым программным управлением (ЧПУ), которые стали незаменимым инструментом в металлообработке.

Сущность числового программного управления

Станок с ЧПУ (англ. CNC — Computer Numerical Control) представляет собой управляемое компьютером оборудование, которое обрабатывает детали путём перемещения заготовки и инструмента согласно заданной программе без непосредственного участия человека-оператора. Станки с автоматической сменой инструмента, способные выполнять несколько технологических операций без переоснастки, именуются обрабатывающими комплексами.

Система числового программного управления принципиально отличается от других систем автоматического управления тем, что вся информация о последовательных действиях станка, включающая цикловые команды и траектории перемещения подвижных узлов, представлена в кодированном виде на едином программоносителе. Это позволяет задавать программу работы одновременно по нескольким координатам за неограниченное количество технологических переходов, что обеспечивает возможность обработки деталей сложной конфигурации, включая криволинейные контуры.

Преимущества фрезерных станков с ЧПУ

Использование фрезерных станков с ЧПУ обеспечивает ряд существенных преимуществ по сравнению с традиционным оборудованием:

- Повышенная производительность — станки с ЧПУ в 3–6 раз производительнее аналогичных устройств с ручным управлением.

- Высокая точность обработки — в зависимости от класса точности, станок обеспечивает допустимое отклонение линейных размеров до 3 мкм.

- Возможность обработки детали за один установ — многоосевые фрезерные станки с ЧПУ позволяют обрабатывать деталь с разных сторон без переустановки.

- Гибкость производства — перепрограммирование станка на выпуск новой продукции или изменение параметров изделия требует минимум времени и не предполагает сложной переоснастки.

- Безопасность эксплуатации — оператор контактирует с подвижными частями станка только при наладке и подготовке устройства к работе.

Наиболее перспективными являются портальные фрезерные станки с ЧПУ и обрабатывающие центры, позволяющие обрабатывать детали сложной формы. Многие изделия технически невозможно изготовить другим способом. Одним из главных преимуществ 5-осевых фрезерных станков является возможность обработки детали за один установ, что существенно сокращает время обработки в целом.

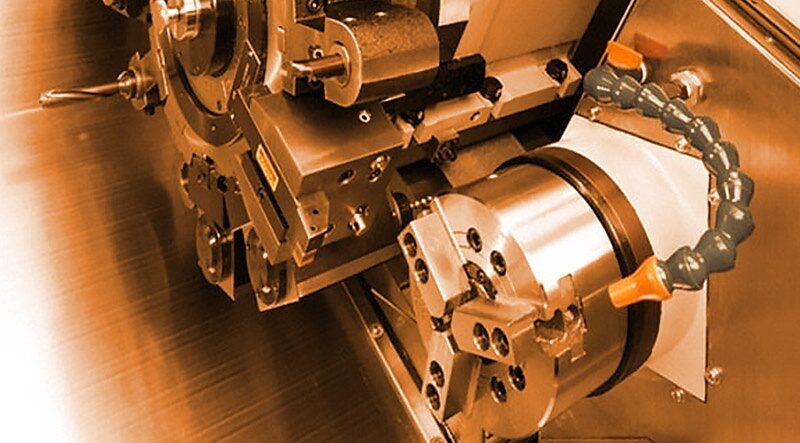

Функциональные узлы фрезерных станков с ЧПУ

Независимо от конструктивного исполнения, в фрезерных станках с ЧПУ можно выделить следующие основные функциональные узлы:

- Механизм базирования — предназначен для позиционирования заготовки относительно системы координат станка и её надёжной фиксации. Он должен обладать высокой жёсткостью и виброустойчивостью.

- Механизм позиционирования — включает рельсовые направляющие и ходовые винты, обеспечивающие перемещение заготовки и/или суппорта с инструментом по осям координат.

- Шпиндель — вал со встроенными устройствами для автоматической установки и зажима инструмента. Должен быть жёстким, точным, без люфтов, с износостойкими посадочными поверхностями.

- Магазин инструментов — предназначен для хранения сменного режущего инструмента и агрегатных головок. По команде управляющей программы ЧПУ происходит автоматическая замена инструмента.

- Система обратной связи — используется для мониторинга и коррекции параметров заготовки и скоростей приводов.

- Система управления — состоит из контроллера, памяти, дисплея, клавиатуры и устройства ввода данных.

Принципы работы фрезерных станков с ЧПУ

Работа фрезерного станка с ЧПУ задаётся программой из G- и M-кодов — последовательных команд для приводов инструмента и подвижных частей станка. При отработке программы процессор выдаёт соответствующие управляющие воздействия на исполнительные механизмы станка.

В зависимости от типа системы управления, фрезерные станки с ЧПУ могут быть оснащены:

- Позиционной системой (Ф2) — рабочий орган перемещается в заданную точку, а затем начинается обработка.

- Контурной системой (Ф3) — рабочий орган перемещается по заданной траектории, осуществляя при этом обработку.

- Комбинированной системой (Ф4) — управление в позиционном и контурном режиме, в том числе по 4-5 координатам, с автоматической сменой инструмента.

По наличию обратной связи станки подразделяются на:

- Станки с разомкнутой системой управления — выполняют программу без проверки текущих параметров технологической операции.

- Станки с замкнутым контуром управления — оснащены датчиками обратной связи, которые контролируют положение заготовки и рабочего органа, угловую скорость шпинделя и другие параметры.

Программы для фрезерных станков с ЧПУ можно создавать несколькими способами:

- Написание вручную в виде G- и M-кодов.

- Ввод с помощью сенсорного экрана, клавиатуры и джойстика на стойке управления.

- Автоматическое формирование постпроцессором на основе трёхмерной модели детали, созданной в системе автоматизированного проектирования (CAD).

Автоматизация фрезерных участков

Автоматизация фрезерных участков может осуществляться различными способами в зависимости от типа производства:

При серийном и крупносерийном производстве наиболее эффективно применение портальных загрузчиков, круговых либо линейных систем накопления паллет, промышленных роботов. Использование станков в совокупности с портальным погрузчиком или накопительной системой паллет позволяет достичь высокой производительности.

При мелкосерийном или штучном производстве автоматизация также возможна с применением систем технического зрения, позволяющих оборудованию различать типы деталей и выбирать для них нужную программу. Кроме того, системы технического зрения можно использовать для автоматического контроля качества готовых изделий.

Для станков старших поколений, не предусматривающих готовых возможностей по автоматизации, целесообразно использование промышленных роботов для погрузки/разгрузки, конвейерных линий или автоматизированного транспорта для перемещения деталей между участками.

Организация внедрения фрезерных станков с ЧПУ

Эффективное внедрение фрезерных станков с ЧПУ требует системного подхода и включает следующие основные направления:

- Обучение персонала работе со станками с ЧПУ и CAD/CAM-системами.

- Формирование основных правил и условий, относящихся к работе оборудования.

- Организация обслуживания станков и создание системы документации для регистрации результатов проверок.

- Ориентация конструкторов в специфике ЧПУ и новых возможностях при конструировании изделий.

- Организация участка программирования деталей и разработки управляющих программ.

- Создание службы контроля качества.

Для координации всех работ, связанных с переходом на ЧПУ, целесообразно назначение руководителя отделения по ЧПУ, обладающего опытом в области металлообработки, знанием технологии, организации производства, конструирования инструмента и экономических расчётов.

Требования безопасности в автоматизированном производстве

Автоматизированный фрезерный участок должен полностью соответствовать требованиям безопасности и охраны труда. Даже на передовом и автоматизированном предприятии всегда присутствует технический персонал, поэтому автоматизированное технологическое оборудование не должно стать причиной производственных травм.

Наиболее технологичным решением является использование датчиков типа «световая завеса». Эти датчики располагаются таким образом, что образуют вокруг участка защитную зону, при пересечении которой человеком работа оборудования автоматически останавливается.

Интеграция в системы управления производством

Современные фрезерные станки с ЧПУ с замкнутым контуром управления могут быть интегрированы в системы мониторинга и управления производством. Это позволяет:

- Контролировать параметры и длительность операций.

- Соблюдать технологии обработки.

- Планировать производство и соблюдать сроки исполнения заказов.

- Осуществлять контроль качества продукции.

По мере масштабирования производства возможно увеличение парка станков и внедрение систем MES/MOM, которые берут на себя учёт ресурсов и планирование работы оборудования в режиме реального времени.

Заключение

В современных условиях применение автоматизированных фрезерных комплексов с ЧПУ позволяет предприятию сохранить конкурентоспособность и выйти на новый уровень производительности. Гибкость правильно спроектированных систем даёт возможность расширить номенклатуру производимых изделий и обеспечить круглосуточное бесперебойное производство, отвечающее высоким стандартам качества. Интеграция станков с ЧПУ в автоматизированные производственные линии становится необходимым условием для создания современного, эффективного и гибкого производства.