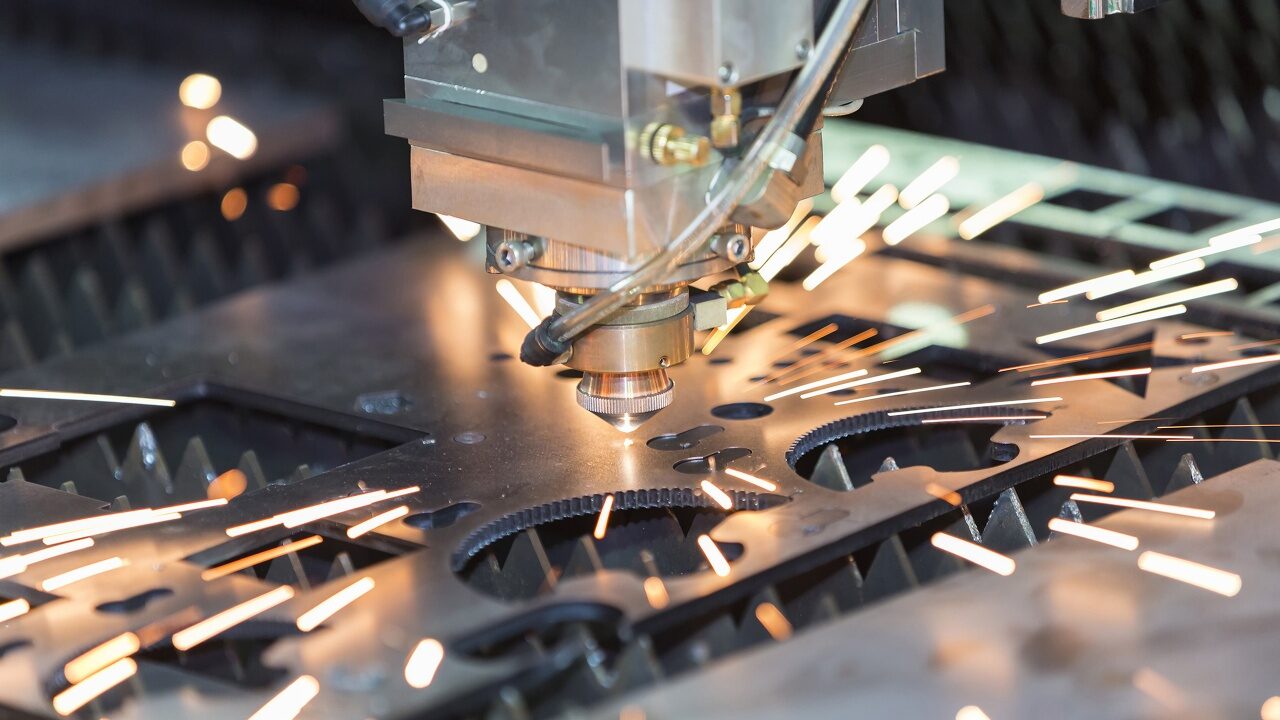

Автоматизация процессов на лазерных станках для повышения производительности

Автоматизация процессов на лазерных станках с ЧПУ – ключевой фактор повышения производительности в современном производстве. Для решения этой задачи используются технические решения, передовые технологические разработки, такие как специализированные программы.

Системы автоматической подачи материала

Для автоматизации подачи материала используются рулонные податчики. Это оборудование предназначено для работы с гибкими материалами (металлическая фольга, пластик, ткань). Оно автоматически разматывает их по мере обработки, оснащается системами натяжения для предотвращения появления складок.

Рулонные податчики минимизируют количество отходов, обеспечивают непрерывную подачу материалов. Также они дают возможность обрабатывать большие объемы пластика, металла, ткани без остановки.

Подача материалов автоматизируется с помощью листовых загрузчиков. Они работают с металлом, пластиком, фанерой, оснащены вакуумными или магнитными захватами для подъема листов. Системы их разделения предотвращают двойную подачу. Использование листовых загрузчиков дает следующие преимущества:

- дают возможность работать с листами разных размеров;

- обеспечивают высокую скорость смены заготовок;

- снижают риск повреждения материала при загрузке.

Автоматизируют подачу материалов одно- или многопозиционные паллетные системы. Они могут оснащаться модулями автоматической смены палет для оптимизации загрузки, выгрузки материалов. Такие системы дают следующие преимущества:

- обеспечивают возможность подготовки следующей партии во время обработки;

- позволяют быстро менять типы обрабатываемых материалов;

- делают удобной работу с тяжелыми или крупногабаритными заготовками.

Ленточные или роликовые конвейерные системы обеспечивают непрерывную подачу материала через рабочую зону. Часто используются для перемещения длинномерных заготовок.

Рассмотренные системы подачи материалов сокращают простои между операциями, увеличивают времени непрерывной работы станков и производительность.

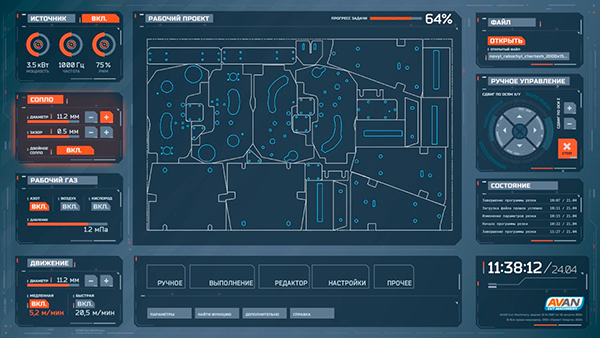

Интеграция лазерных станков с ЧПУ с CAD/CAM системами

Такая интеграция позволяет создать единую цифровую среду от проектирования до производства. Она дает следующие преимущества:

- сокращение времени подготовки производства;

- уменьшение риска совершения ошибок при переносе данных;

- возможность быстрого внесения изменений в проект;

- оптимизацию использования материала и режимов обработки.

Интеграция лазерных станков с ЧПУ в CAD/CAM системы позволяет создавать 2D и 3D модели деталей, работать с импортированными файлами различных форматов. Также она дает возможность выбирать оптимальные режимы резки и гравировки, точно рассчитывать время обработки материала и его расход. Еще один важный плюс интеграции – возможность создания симуляций процесса обработки для выявления конфликтов, быстрого их устранения. Это повышает производительность лазерных станков с ЧПУ.

Простой между операциями сокращается за счет автоматизации размещения материалов. Интеграция с CAD/CAM системами позволяет создавать G-код с учетом особенностей конкретного станка. За счет этого оптимизируется траектория движения лазерной головки, сокращается время обработки материалов без снижения точности.

Интеграция с CAD/CAM системами позволяет организовать удаленный доступ к настройке оборудования. Это дает возможность быстро решать технологические задачи, совместно работать над проектами в режиме реального времени. Удаленный доступ позволяет автоматически обновлять библиотеки и базы данных.

Интеграция лазерных станков с ЧПУ с CAD/CAM системами позволяет создать цифровой поток данных, значительно повышающий производительность и гибкость производства. Это особенно важно в условиях современного рынка, требующего быстрой адаптации к изменяющимся потребностям заказчиков.

Системы автоматического контроля

Лазерные станки с ЧПУ могут комплектоваться системами контроля процесса резки. Они следят за стабильностью и мощностью лазерного луча, фокусировкой, положением фокальной точки. Также системы автоматического контроля мониторят скорость и траекторию движения головки.

Для проверки качества реза станки комплектуются оптическими модулями. Размеры заготовок контролируют измерительные системы. Автоматическая диагностика состояния оборудования сокращает время его простоя за счет своевременного обнаружения неполадок. С помощью системы специальных датчиков отслеживается давление и расход вспомогательных газов, температура узлов оборудования.

Для организации автоматического контроля используются такие компоненты, как:

- датчики (оптические, тепловые, пьезоэлектрические);

- системы обработки данных и анализа в реальном времени;

- исполнительные механизмы для корректировки параметров;

- интерфейсы для интеграции с системой управления станком.

Использование перечисленных компонентов снижает процент производственного брака и количество отходов. Они повышают производительность за счет оптимизации режимов обработки материалов, позволяют предотвращать аварийные ситуации, поломки оборудования.

Системы автоматического контроля снижают влияние человеческого фактора на производственный процесс. Они минимизируют участие в нем операторов, снижают риск совершения ошибок, которые приведут к необходимости остановки, повторной отладки оборудования.

Интеграция с системами управления производством (MES)

Такая интеграция делает производство гибким и адаптивным. Она повышает эффективность использования оборудования, сокращает время его простоя. Основная функция систем MES – оптимальное распределение заказов между станками. Она учитывает загрузку оборудования и доступность материалов, прогнозирует время выполнения заказов, а также:

- планирует техническое обслуживание станков на основании данных об их эксплуатации;

- контролирует состояние инструментов, используемых для обработки материалов;

- анализирует причины простоев оборудования;

- формирует отчеты по эксплуатации станков.

Для интеграции с системами управления производством используют протоколы связи OPC UA, MQTT, а также промышленные сети Profinet, EtherCAT и другие. Обмен данными осуществляется через API. Для корректной работы систем нужны специальные драйверы.

Правильная настройка систем автоматизации производства позволяет быстро реагировать на изменения в производстве, повышает качество готовых изделий при снижении их себестоимости. Также продлевается срок эксплуатации оборудования, сокращаются расходы на его обслуживание и ремонт.